Automatisierte rohrwerkstätten

Automatisiere Rohrwerkstätten

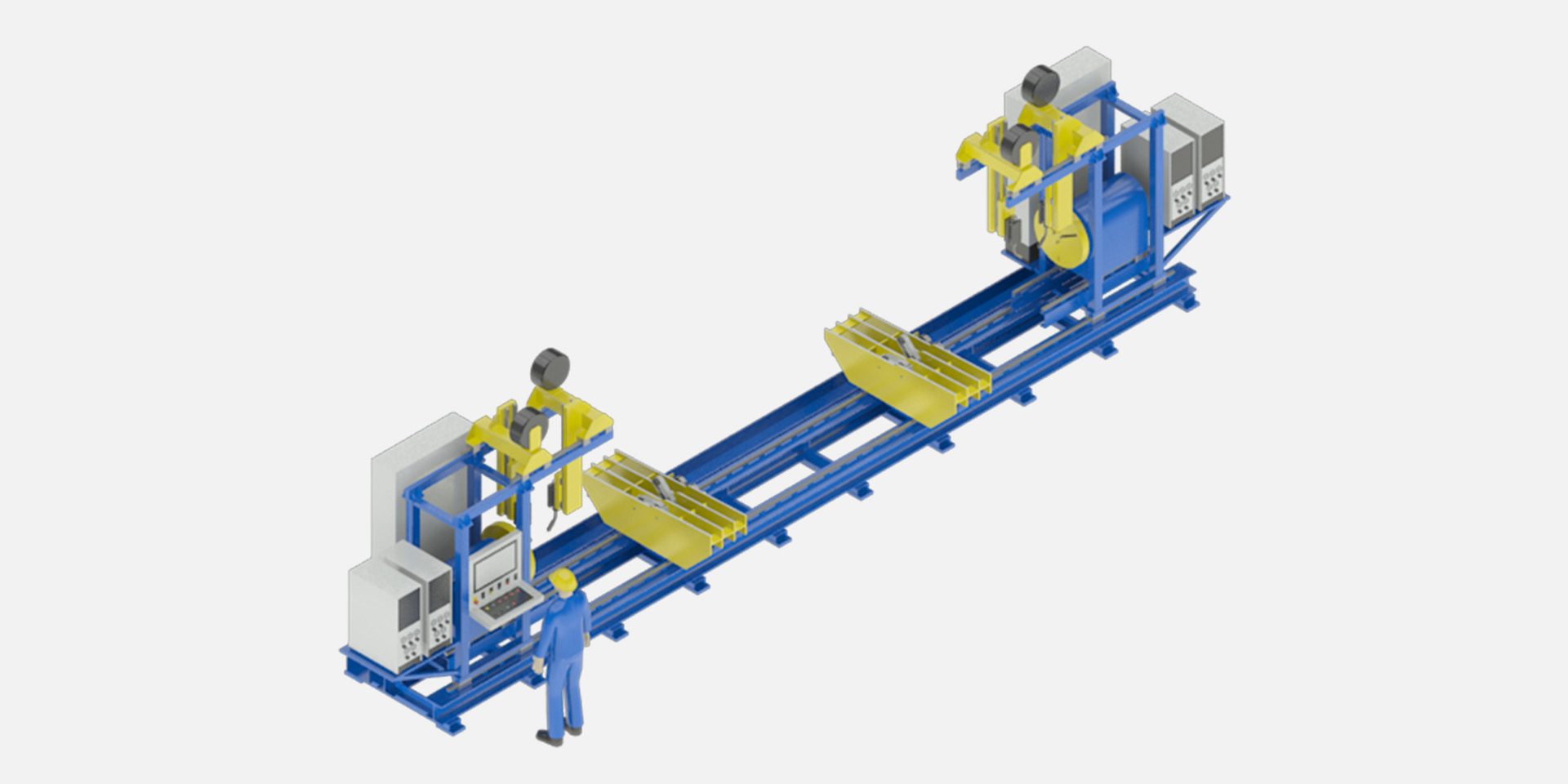

Automatisierte Werkstätten für die Fertigung von Rohr-Bauteilen

Unsere automatisierten und vollständig kundenspezifischen Rohrwerkstatt-Lösungen steigern Ihre Effizienz, unabhängig davon, ob es sich bei Ihren Projekten um Schiffe, Offshore-Plattformen oder Industrieanlagen handelt. Wir führen eine gründliche Analyse Ihrer Anforderungen unter Berücksichtigung Ihrer aktuellen Prozesse durch und koordinieren den Kauf, den Transport und die Inbetriebnahme aller Transportsysteme und Maschinen.

Consulting

Unser Ziel ist es, Ihnen die Rohrwerkstatt anzubieten, die für Ihre Anforderungen am besten geeignet ist. Das bedeutet, dass wir zunächst herausfinden, was Sie erreichen möchten.

Ihre aktuelle und geplante Produktionsmenge, die vorhandenen und erforderlichen Kapazitäten sowie die derzeit verwendeten Fertigungsmethoden sind wichtige Faktoren, um herauszufinden, welche Art von Rohrwerkstatt für Sie am vorteilhaftesten ist.

Layout & Design

Wir entwerfen ein Werkstatt-Layout, das Transport- und Stillstandzeiten minimiert und die Effizienz maximiert.

Wo immer möglich, behalten wir Ihre vorhandenen Maschinen bei und integrieren sie in unser Konzept. Bei neuen Maschinen können Sie sich auf unsere engen Beziehungen zu vielen Herstellern verlassen, um die für die Aufgabe am besten geeigneten Maschinen zu erhalten.

Installation

Sobald das Konzept vereinbart ist, übernimmt 3R die Projektkoordination für Sie. Das bedeutet, dass wir mit den verschiedenen Maschinenherstellern zusammenarbeiten und auch die Lieferungen, die Installation und die Schulungspläne koordinieren.

Anstatt mit jedem Anbieter einzeln zu verhandeln, sind wir Ihr Hauptansprechpartner und machen Ihnen das Leben leicht.

Effiziente Fertigung

Effiziente Fertigung

Maschinen

Nachfolgend sind die verschiedenen Maschinentypen aufgelistet, die in unseren Werkstätten zum Einsatz kommen.

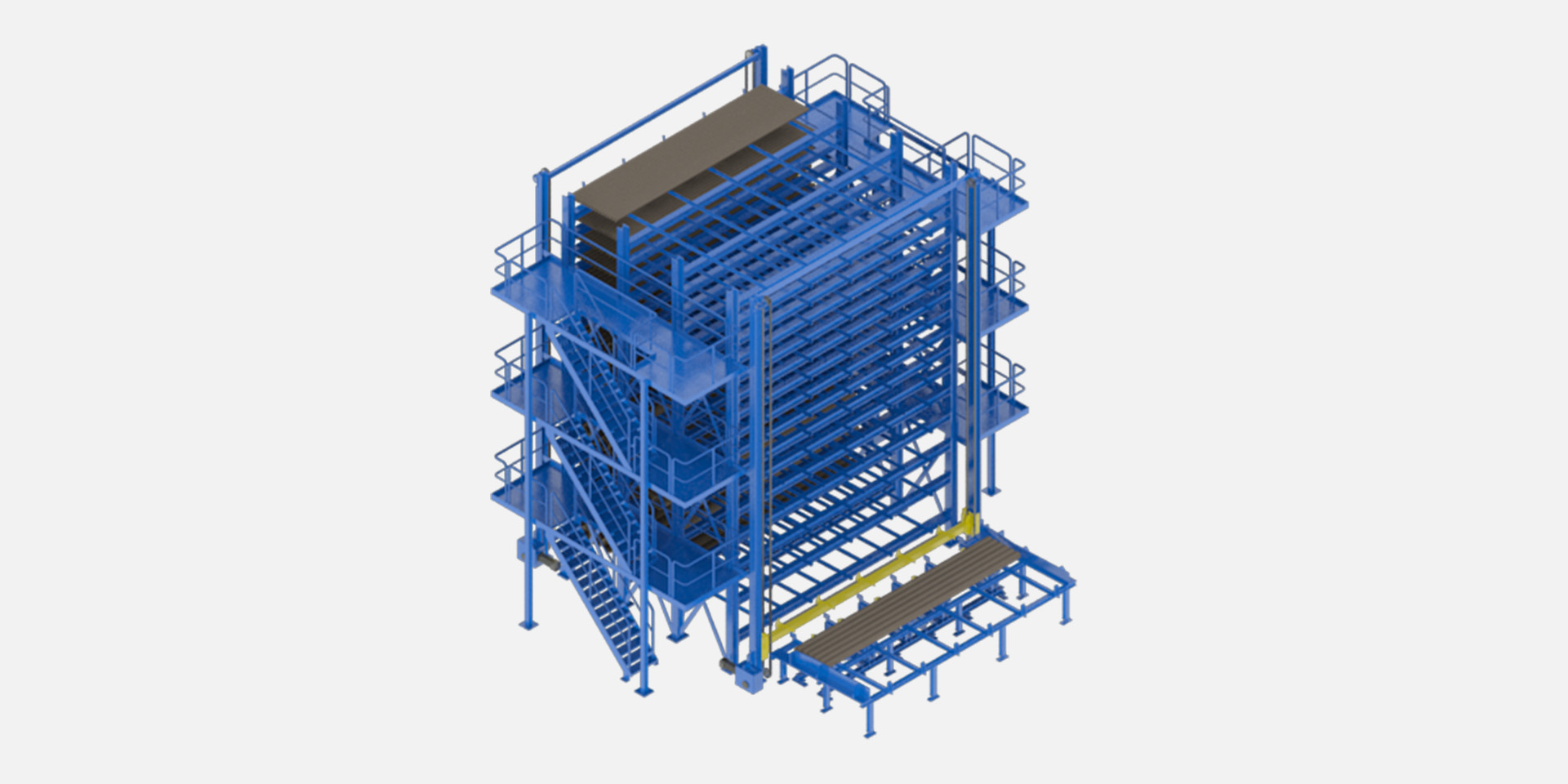

Rohrlager

- Maximale Kapazität auf minimalem Raum

- Eigenes Fach für jeden Durchmesser

- Automatisiertes Be- & Entladen

- JIT-Abfrage des Lagerbestands

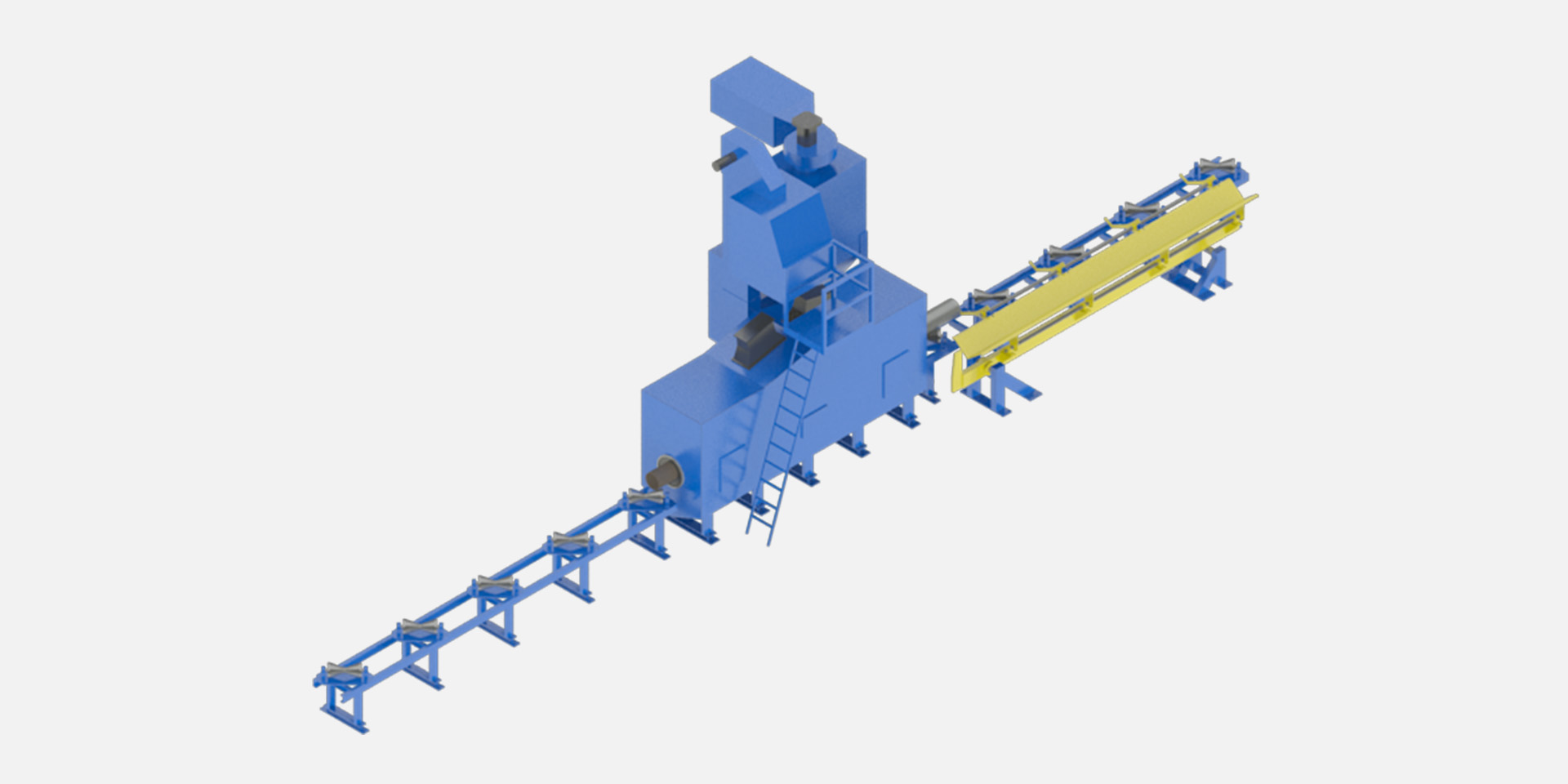

Strahlanlage

- Entfernt Schmutz & Rost

- Verbessert die Oberflächenbeschaffenheit

- Ermöglicht Schweißen & Biegen

- Automatisches Be- & Entladen

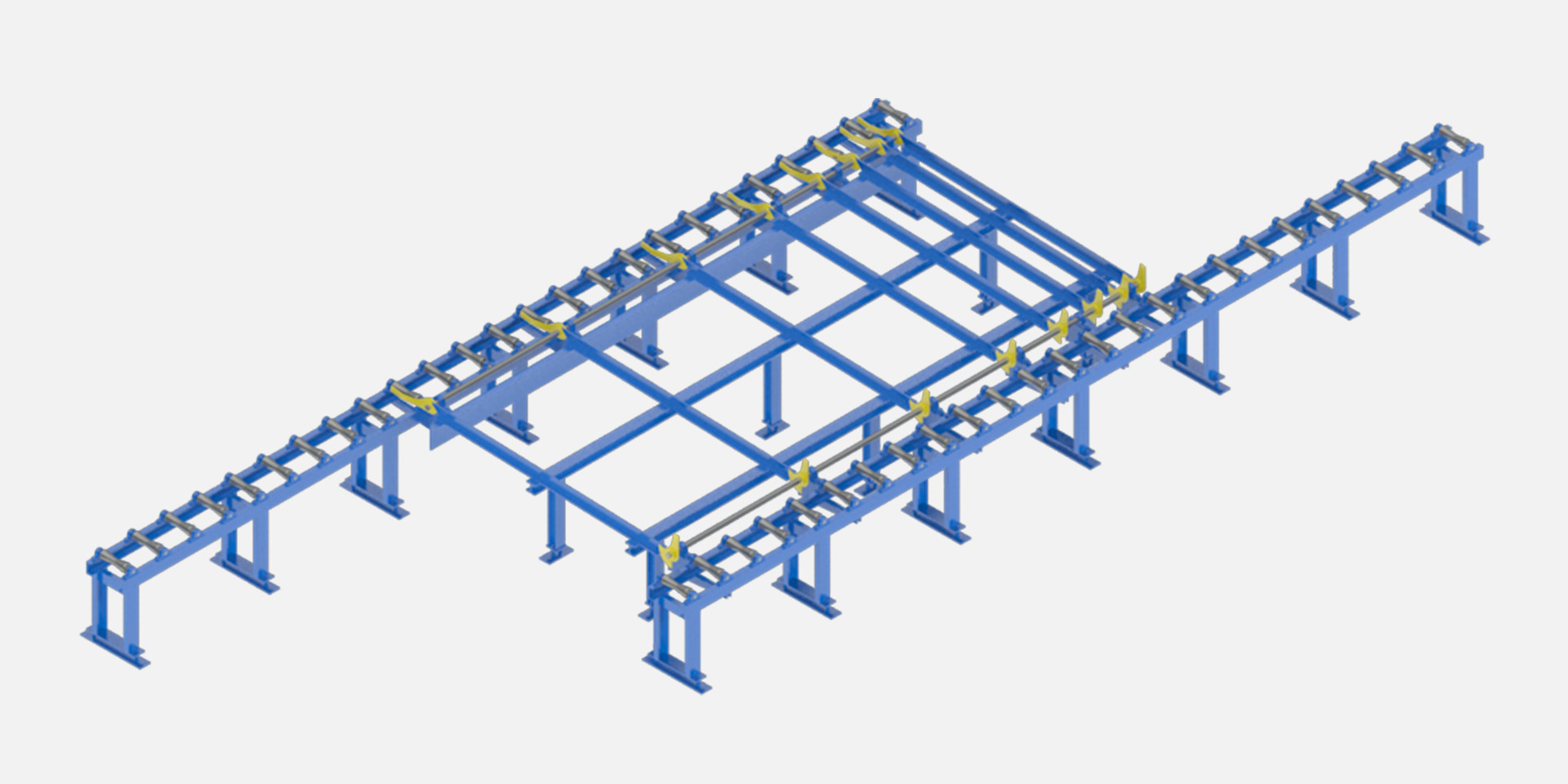

TransportSystem

- Schneller & automatisierter Transport

- Minimierung von Leerlaufzeiten

- Rollgänge & Plattenbänder, Puffertische

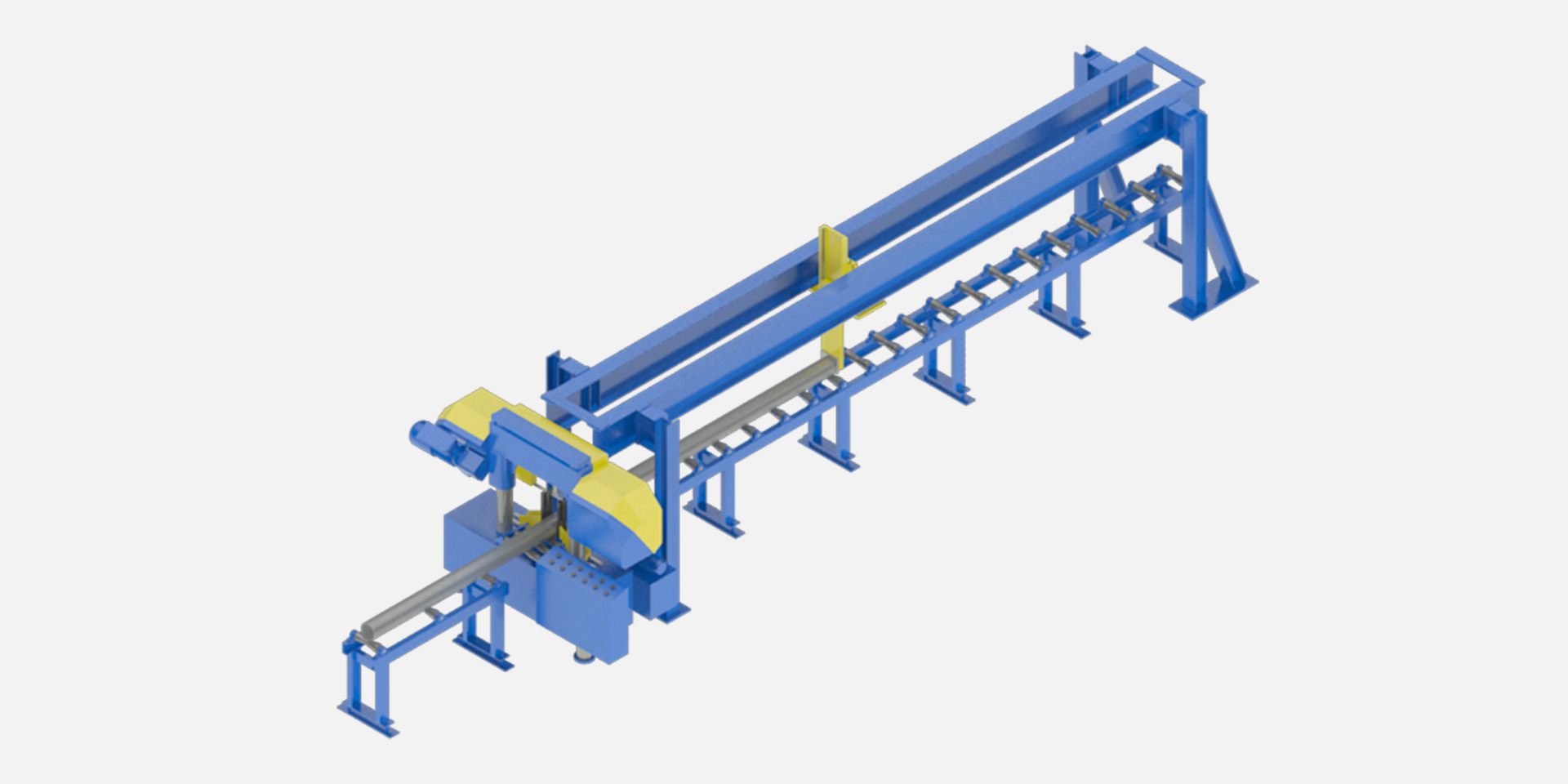

Bandsäge

- Präzise & gleichmäßige Schnitte

- Messstrecke mit Längenanschlag

- Automatisches Schneiden ohne manuelle Dateneingabe

- Automatisches Update der zentralen Datenbank

- Optionale Bedruckung des Rohrs mit ID

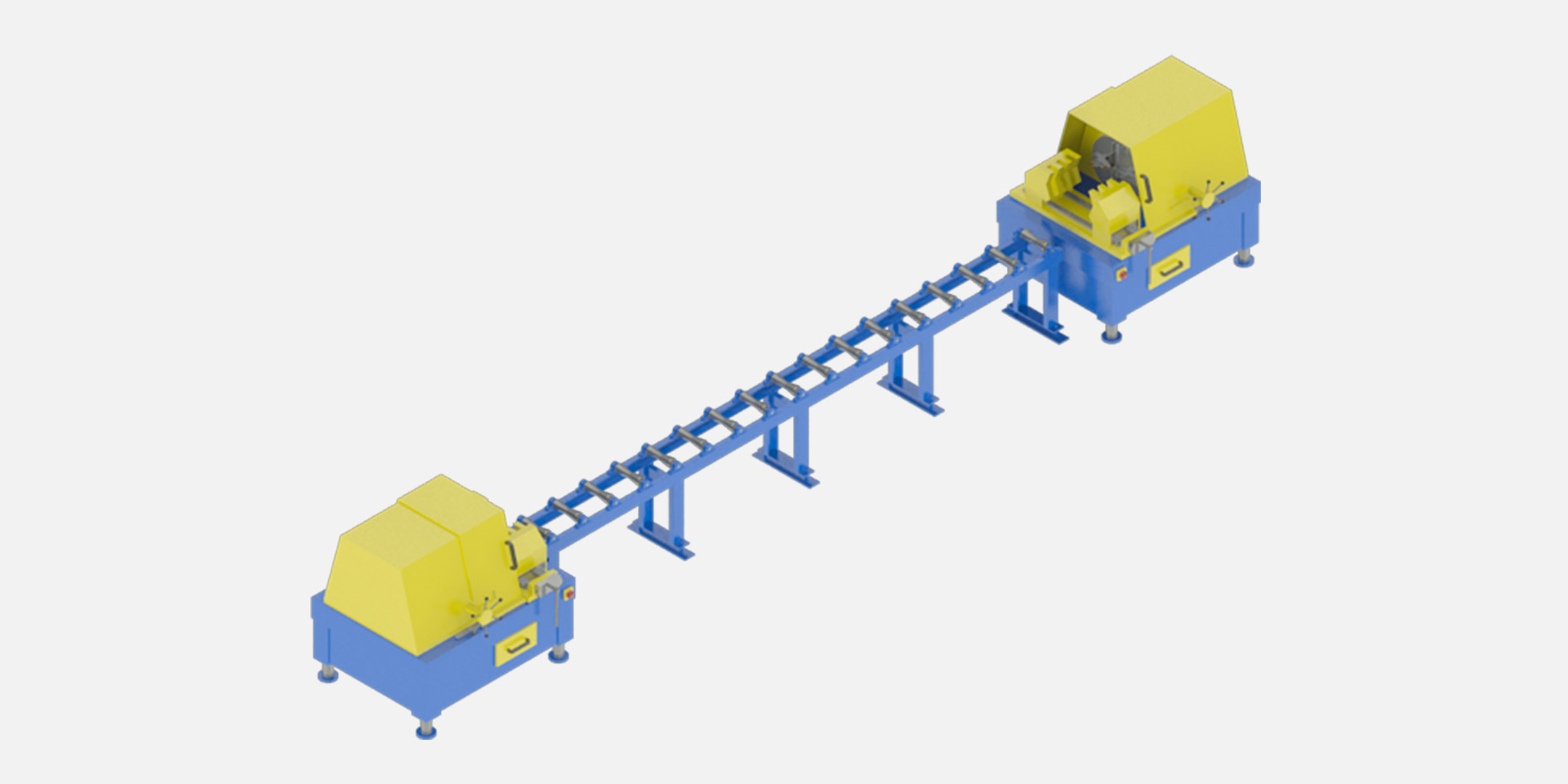

Anfasmaschinen

- Gerade, V- & J-Fasen

- Automatische Höhenanpassung & Zentrierung

- Automatisiertes Spannen & Zuführen

- Ideal für automatisiertes Schweißen

- Automatisches Update der zentralen Datenbank

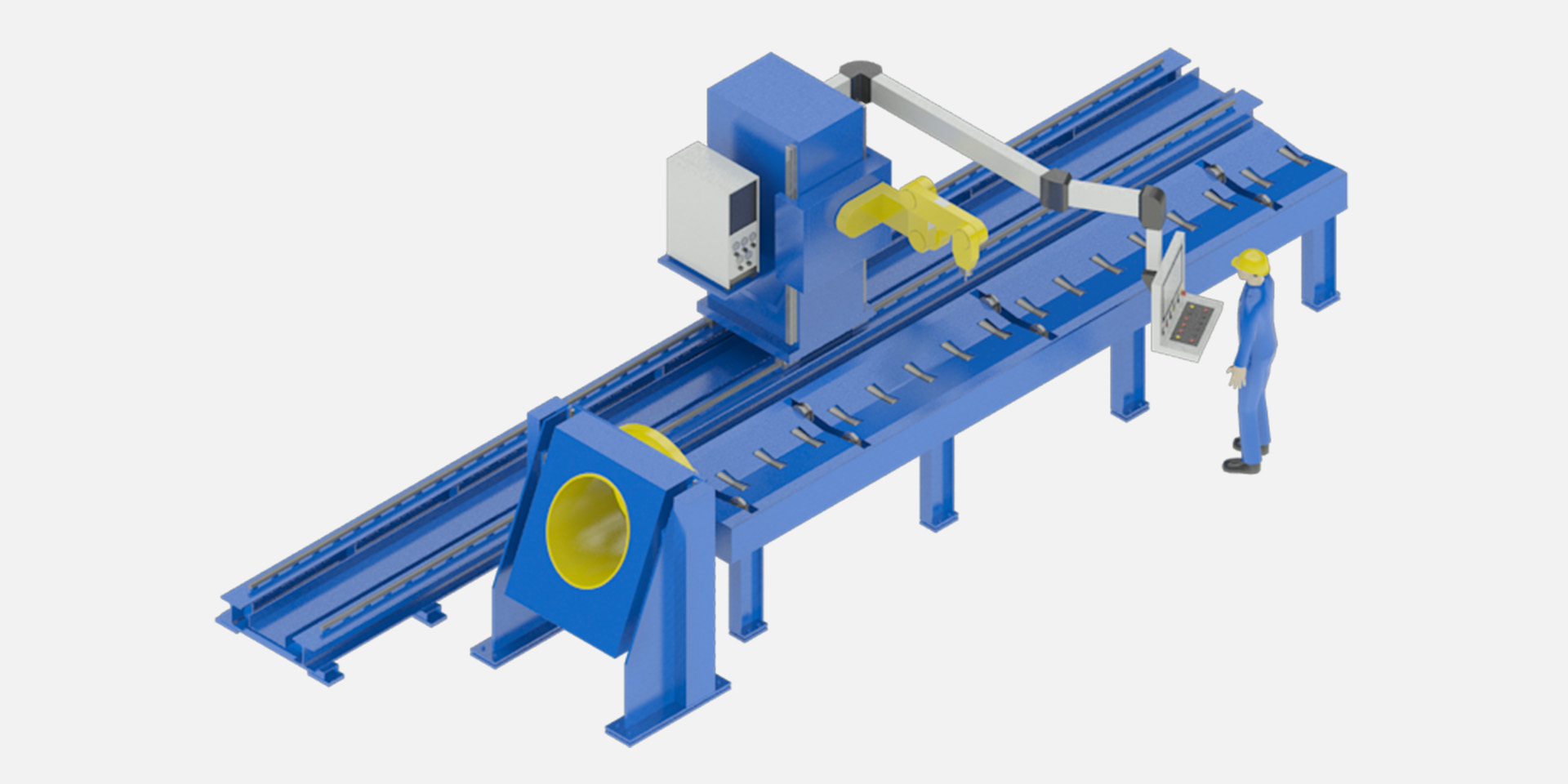

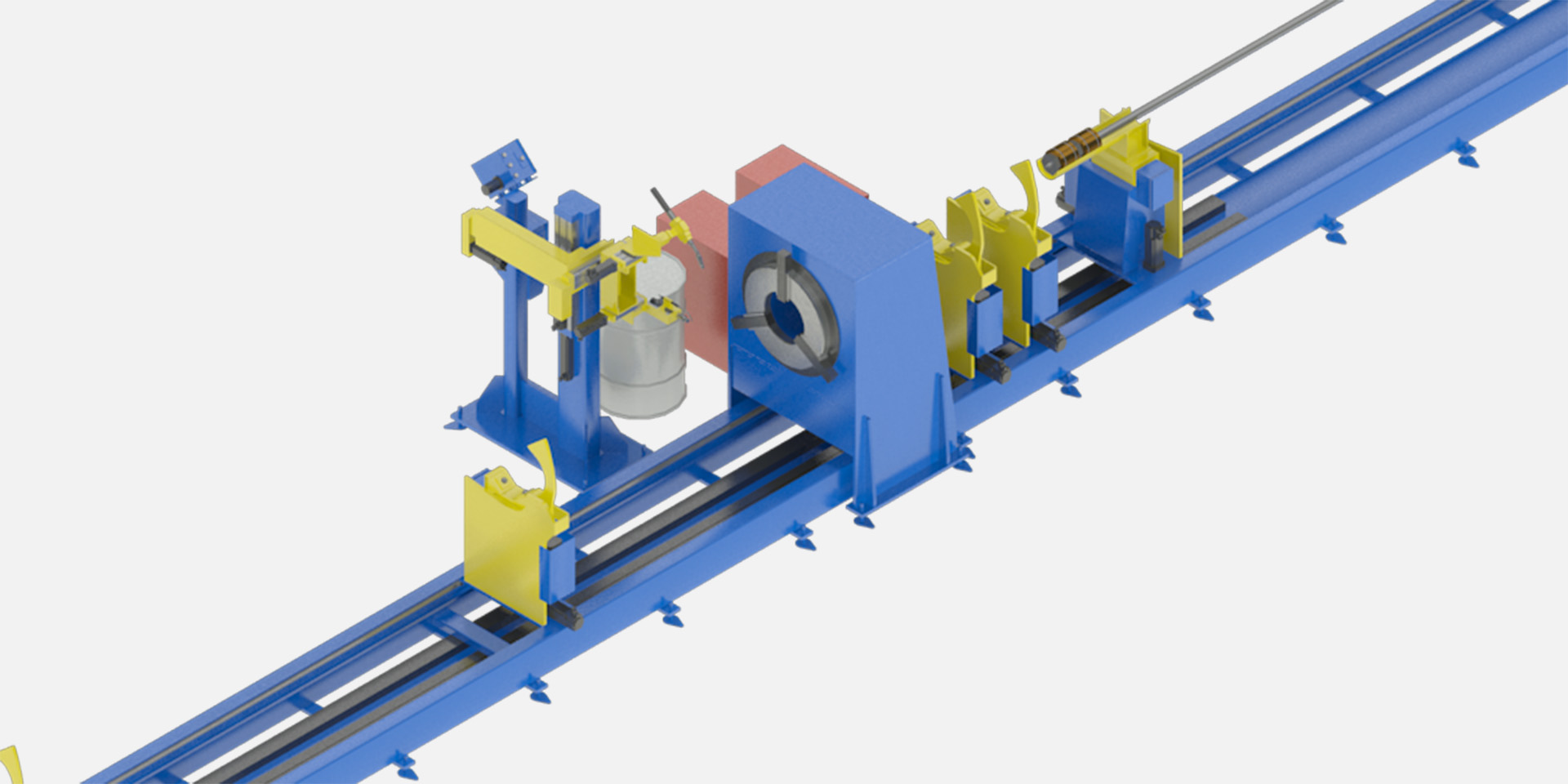

Plasma-Brennschneide

- Sattelschnitte, Fasen, Einstiche & mehr

- Geeignet für große Durchmesser & Wandstärken

- Schneidet komplexe Formen

- Automatische Übermittlung von CNC-Daten, keine manuelle Eingabe erforderlich

- Automatisches Update der zentralen Datenbank

Aufsteckflansch-Schweissen

- Schweißt zwei Flansche gleichzeitig

- Schweißt innere & äußere Nähte gleichzeitig

- Präzise Flanschausrichtung/-verdrehung

- Automatische Übermittlung von CNC-Daten, keine manuelle Eingabe erforderlich

- Automatisches Update der zentralen Datenbank

- Optionale Schweißdaten-Erfassung in Echtzeit

V-Naht-Schweissen

- Pneumatisches Spannfutter, kein Heften erforderlich

- Geeignet für V-& J-Fasen

- Kein Entschlacken von Edelstahl erforderlich

- Optionale Schweißdaten-Erfassung in Echtzeit

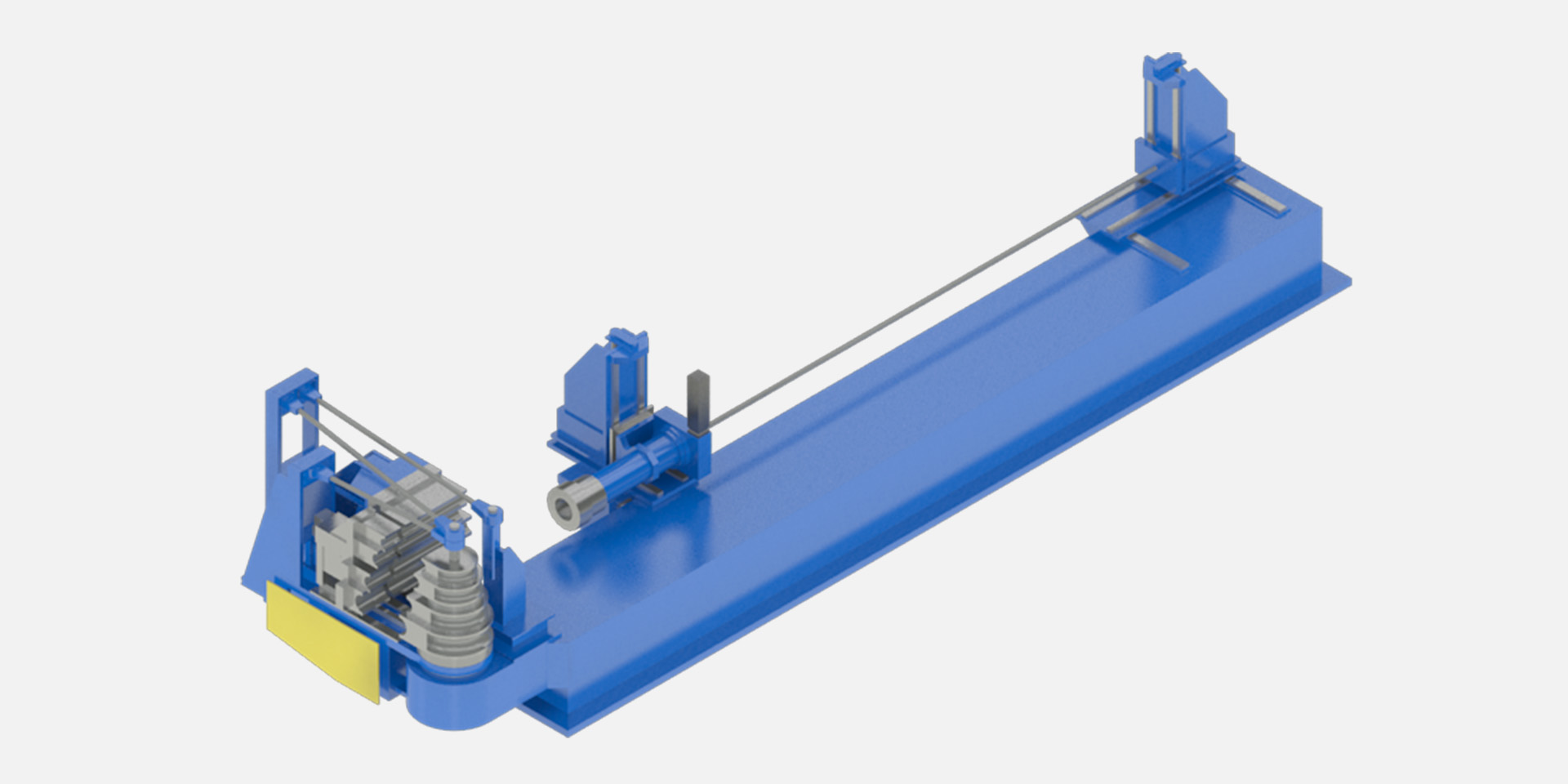

Biegemaschine

- Schneller & günstiger als Bögen zu schweißen

- Mehrere Bögen pro Biegesequenz

- Weniger ZfP erforderlich aufgrund weniger Schweißnähte

- Automatische Übermittlung von CNC-Daten, keine manuelle Eingabe erforderlich

- Automatisches Update der zentralen Datenbank